13814227555

電話:0510-85410121

傳真:0510-85071022

郵箱: lpx3030@126.com

地址:無錫市胡埭工業區西拓區陸藕路30號

概述

軸承是機械基礎零件,廣泛用于機械、汽車、火車、船舶、飛機等工業領域,軸承的制造技術水平在一定程度上反映了一個國家制造業的技術水平和競爭能力。軸承由軸承環、滾動體、保持架等組件組成,軸承環是軸承中尺寸、重量和制造成本最大的組件,直接決定了軸承的性能和壽命。2012年我國滾動軸承產量 180 億套,軸承環 360 億件,是世界第一大軸承生產國。我國軸承產量巨大,但主要生產中低端產品。關于高鐵軸承、高速機床主軸承、航空主軸承等高端軸承的開發能力十分薄弱,甚至是空白。為了提升我國軸承自主開發和創新能力,迫切需要研究開發軸承組件先進制造技術。

國家重點基礎研究發展計劃(973 計劃)、國家高技術研究發展計劃(863 計劃)、國家自然科學基金計劃分別月 2014 年 8 月 華 林等:軸承環軋制成形理論和技術 71針對軸承制造基礎理論和先進技術立項開展了研究探索。軸承品種規格眾多,微型軸承環直徑為 2~3mm,超大型風電軸承環直徑為 4 000~5 000 mm。

軸承環傳統的加工工藝主要為熱鍛制坯和切削加工,不僅加工余量大、工時長、材料利用率低,而且金屬流線被切斷,嚴重損害了軸承產品的組織和性能,以致不能生產高端軸承。軸承環軋制(簡稱輾環)成形是一種連續局部塑性成形技術,是國際高性能軸承環制造技術發展方向。

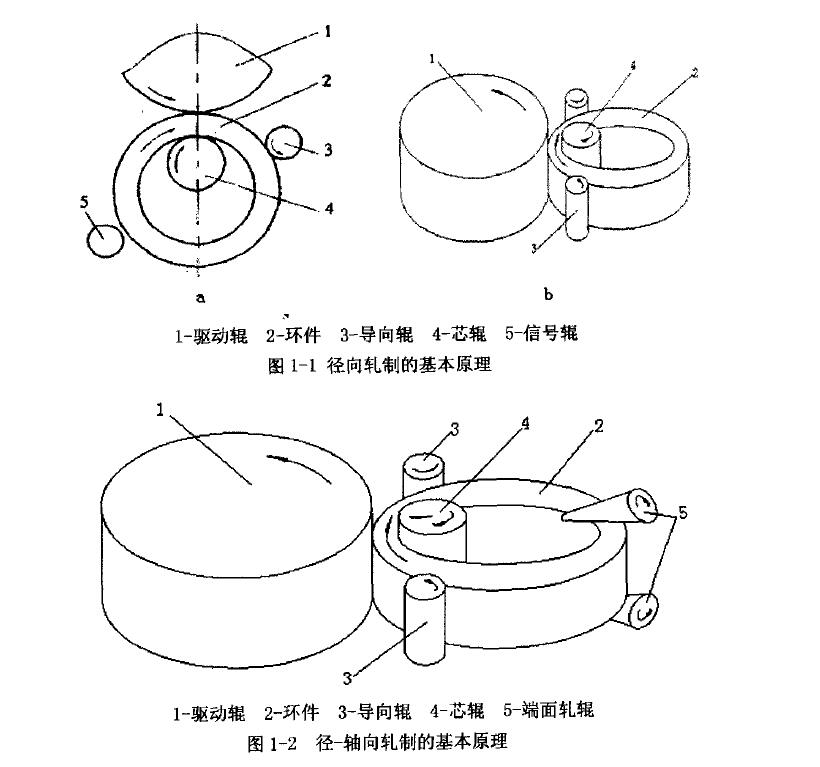

軸承環軋制成形分為徑向軋制和徑軸向軋制兩種,技術原理如下圖所示,它利用軋輥的旋轉驅動和直線進給作用使環件毛坯連續咬入軋制孔型,產生壁厚減薄、直徑增大、截面輪廓成形的連續局部塑性變形,進而直接獲得復雜截面輪廓形狀軸承環產品的塑性成形新技術。它具有省力、節能、節材、效率高、成本低、產品性能好等顯著特點,SKF、FAG、NSK、KOYO、TIMKEN 等國際著名軸承公司廣泛使用軋環成形技術特別是室溫冷軋環技術制造高性能軸承環組件。本文簡要闡述軸承輾環機軋制成形理論、工藝、裝備等研究進展和生產應用。

輾環機原理

1 環件軋制成形理論

軋環始于 19 世紀火車輪箍的制造 ,當時采用軋制鋼質輪箍取代鑄鐵輪箍,以滿足火車提速要求。軋環理論研究始于 20 世紀 60 年代,JOHNSON等[7-9]針對環件軋制理論進行了開創性研究,通過軋制試驗和解析計算,研究了環件徑向軋制中的塑性鉸位置、壓力分布以及軋制力計算方法,從塑性力學的角度初步揭示了軋環變形的基本規律。20 世紀80 年代以來,有限元數值模擬的快速發展,軋環過程塑性變形數值分析得到了許多學者的重視 。但是,軋環變形過程穩定實現、軋環技術參數設計控制等關鍵問題還需要解決。參見圖 1 徑向軋環,驅動輥作旋轉軋制運動,壓力輥作直線進給運動和旋轉軋制運動,導向輥作旋轉與跟隨導向運動,環件毛坯(簡稱環坯)在驅動輥、壓力輥和導向輥共同作用下反復通過驅動輥與壓力輥構成的軋制孔型,產生壁厚減小、直徑擴大的軋環變形,直至達到規定的徑向尺寸和截面輪廓時軋環變形結束。軋環變形中,驅動輥旋轉軋制運動由電動機驅動;壓力輥直線進給運動由液壓缸驅動,壓力輥的旋轉軋制運動無動力驅動,它由環坯與壓力輥接觸面之間的摩擦力驅動作旋轉軋制運動,因而壓力輥又稱為從動輥或芯輥;導向輥無動力驅動,它由環坯與其接觸面的摩擦驅動作旋轉導向運動。由此可知,徑向軋環是在多輥多運動作用下的復雜運動和變形。圖 2的徑軸向軋環是在徑向軋環基礎上增加了一對軸向軋制錐輥,軸向錐輥同時作旋轉軋制運動、軸向直線進給運動和隨環件直徑擴大的徑向跟隨運動,進而實現環件的軸向變形和端面成形。從圖 1 和圖 2所示的軋環原理可知,無論是徑向軋環還是軸向軋環,它們都具有如下共同特點:

① 驅動輥作主動旋轉軋制運動,壓力輥作從動旋轉軋制運動,且兩者的軋制轉速是不同的,具有異步軋制變形性質;

②驅動輥直徑大,壓力輥直徑小,具有非對稱軋制變形性質;

③ 軋環過程中隨著壓力輥的直線進給運動,驅動輥與壓力輥構成的軋制孔型逐漸變化,環件反復通過不斷變化的軋制孔型進行多轉軋環變形,具有多道次軋制變形性質。

因此軋環變形是多種軋制變形的復合,成形規律十分復雜。軋環過程中經常出現如下異常現象:

① 環件不轉動,亦即環件不能咬入孔型;

② 環件轉動但不產生直徑擴大變形;

③ 環件被導向輥壓扁,亦即環件整體剛度失穩;

④ 環件和軋輥產生強烈自激振動,壓力輥跳離環件,甚至導致軋環機主軸和壓力輥折斷。任一上述現象出現將會使軋環過程中斷,導致軋環廢品。為了實現軋環成形,環件必須連續咬入軋制孔型產生穩定的旋轉軋制運動;在環件旋轉軋制運動的同時,驅動輥與壓力輥共同作用產生的塑性變形區應穿透環件的壁厚,進而實現環件壁厚整體變薄、直徑整體擴大,亦即實現軋環成形;在軋環過程中,環件還要具有足夠剛度,保持整體圓環形狀。針對軋環的性質特點和異常現象,國內學者開展了深入的理論和試驗研究,提出了軋環的咬入孔型條件、塑性鍛透條件、剛性穩定條件和運動穩定性條件,揭示了軋環力能作用規律,初步建立了軋環成形理論框架

2 環件軋制成形技術設計

環件軋制成形技術設計的依據是環件軋制成形理論,也就是說在滿足軋環條件和力能參數的前提下,合理設計與選擇的軋環工藝參數、環坯和軋環孔型。其關鍵技術設計如下所述。

2.1 軋輥直徑

2.2 軋制環件壁厚

2.3 軋制變形量

2.4 軋制進給速度

2.5 軋制進給規程

環件軋制過程從環件咬入孔型開始,經過穩定軋制變形,再到定徑整形結束軋制,整個過程中幾何形狀尺寸和軋制過程參數都是不斷變化的,是一個多運動耦合的復雜動態過程。要獲得合格的軋制

環件產品,除了合理設計軋輥孔型、環件毛坯和軋環各工藝參數外,還要合理規劃軋制進給規程,才能實現環件順利咬入孔型、穩定軋制變形和精確成形。

3 軸承環軋制成形技術應用

20 世紀 80 年代以來,武漢理工大學聯合浙江天馬軸承股份有限公司、華中科技大學、西安交通大學、西北工業大學等,經過深入系統的環件軋制理論和應用研究,開發了包括軸承環在內的各種環

類零件室溫冷軋成形技術和高溫熱軋成形技術。此外,與浙江五洲新春集團有限公司、張家港海陸環形鍛件有限公司等合作,研究開發了數控精密冷軋環機、數控精密熱軋環機和軋環過程在線測控系統,實現了中小型軸承環精密冷軋成形批量生產和超大型軸承環精密熱軋成形批量生產。相關環件軋制理論和技術研究成果獲得了 2011 年國家科學技術進步二等獎。

3.1 高性能軸承環精密冷軋成形技術

GCr15 軸承鋼含碳量為 1.0%,屬于高碳鋼,塑性差,變形抗力大,難以冷軋環成形。GCr15 軸承鋼室溫冷軋成形是國際高性能軸承環先進制造技術發展方向,我國經過深入研究開發,發明了球軸承環精密冷軋成形方法和滾子軸承環冷軋成形方法,攻克了 GCr15 軸承鋼室溫冷軋高塑性預處理、長壽命軋輥孔型設計制造、精密冷軋環過程控制等關鍵技術,突破了高碳軸承鋼冷軋成形的技術禁區。精密冷軋直接成形軸承滾道,精度為 6~7 級,高出國際先進水平 1~2 級。精密冷軋軸承環,節省了大量切削加工,節材 15%~20%,滾道內部組織細密,金屬流線分布合理,顯著提高軸承壽命。此外,自主研發了新型數控精密冷軋環機,創新性地研究設計了伺服電動機-減速器-強力滾珠絲杠機構,取代液壓伺服系統作為冷軋環機主傳力進給系統,解決了爬行和零飄問題,保持了機電伺服進給系統精密進給優點,實現了 50 t 重載塑性變形條件下的軸承環冷軋精密進給,進給精度達到 0.005 mm,加工精度達到φ 100 mm±0.05 mm,高于德國和日本同類型精密冷軋環機加工精度φ 100 mm±0.1 mm。應用精密冷軋技術和裝備批量生產的軸承環不僅替代進口,還大量出口瑞典 SKF、德國 FAG、日本 NSK、美國 TIMKEN 等國際著名軸承公司,實現了軸承環制造從熱鍛低性能粗坯到冷軋高性能精坯的重大技術突破。精密冷軋成形的典型軸承環如下圖 所示。

3.2 超大型環件精密熱軋成形技術

超大型環件是指直徑 5 m 以上的風電軸承環件、石油化工容器環件、核電反應堆環件、武器裝備環件等超大型無縫環件,是關系到國家重大裝備和國防安全的關鍵零件。我國經過深入研究開發,發明了超大型復雜無縫環件精密熱軋成形方法,攻克了徑軸向軋環工藝規劃、軋環運動協調與變形匹配技術,研制了超大型復雜環件精密熱軋生產線。精密熱軋成形了直徑 9 m 的無縫環件(圖 4),圓度圖 3 典型精密冷軋軸承環為 8 mm,圓度誤差小于國際 0.1%的先進水平。該技術打破了國際封鎖,實現了超大型復雜無縫環件熱軋成形批量生產,解決了我國重大裝備和國防建設急需的超大型復雜無縫環件的制造難題。熱軋超大型環件還出口美國 GE、丹麥 VESTAS 等國際著名公司,使我國成為具有先進水平的國際大型復雜無縫環件重要生產基地。

4 軸承環軋制理論和技術發展趨勢

軸承作為關鍵基礎零件,直接影響到裝備的工作性能和壽命。高性能長壽命軸承是裝備發展的必然要求,也是軸承技術的發展方向。軸承環作為軸承的本體組件,其軋制成形理論和技術發展趨勢有如下特點。

4.1 軸承環軋制成形理論

軸承環軋制成形理論研究將從軋制變形條件等宏觀層面延伸至組織演化等微觀層面,針對軸承環軋制控形控性科學和技術問題,開展基體組織和表面狀態軋制過程演化機理和控制方法基礎研究,為軸承環軋制成形成性一體化提供理論支撐。

4.2 軸承環軋制成形技術

4.2.1 大規格軸承環冷軋成形技術

國內外生產實踐充分表明,軸承環冷軋成形可以獲得細密的晶粒組織和合理分布的金屬流線,是高性能軸承環不可替代的成形制造技術。然而,由于高碳鉻軸承鋼 GCr15 塑性差、變形抗力大,目前冷軋成形的軸承環尺寸規格限于直徑 220 mm 以下,還不能冷軋成形更大規格的軸承環。鑒此,近期需要研究開發直徑 300~500 mm 的大規格軸承環冷軋成形技術與裝備,以擴大軸承環冷軋成形技術應用范圍,實現大規格軸承環冷軋成形技術生產。

4.2.2 軸承環熱軋成形控制技術

目前直徑 200 mm 以上的軸承環普遍采用熱軋成形生產,毛坯加熱溫度波動大,始軋溫度與終軋溫度波動大,軸承環熱軋成形一致性差,軸承環熱軋成形后自然隨機冷卻,以致熱軋成形的軸承環組織狀態和性能離散度大,難以滿足高性能軸承環組織質量要求。這種軸承環熱軋成形狀況,也是我國許多軸承企業不能制造高性能軸承的重要原因。因此迫切需要研究開發軸承環熱軋成形控制技術,通過加熱、軋制變形和軋后冷卻過程控制,實現軸承環熱軋成形組織狀態和力學性能控制,保證熱軋軸承環組織性能一致性。

5 未來展望

在國家自然科學基金重點項目、國家高技術研究發展計劃(863 計劃)項目、國家重點基礎研究發展計劃(973 計劃)項目以及企業科技攻關項目等支持下,我國經過 20 多年的產學研合作研究,建立了環件軋制理論和技術設計方法,發明了高性能軸承環精密冷軋成形技術和超大型復雜環件精密熱軋成形技術,開發了數控精密冷、熱軋環裝備,實現了高碳鉻軸承鋼冷軋環成形批量生產和超大型復雜環件熱軋成形批量生產。冷軋成形的高性能軸承環不僅在我國得到廣泛應用,還大量出口瑞典 SKF、德國FAG、日本 NSK、美國 TIMKEN 等國際著名軸承公司。熱軋成形的超大型無縫環件直徑達到 9 m,打破了國際技術封鎖,有力促進了我國重大裝備和國防建設。通過環類零件軋制成形理論和技術研究及應用,有力促進了我國環類零件精密軋制成形技術與裝備自主創新和發展。